Una nueva generación de códigos en el envasado

Los códigos bidimensionales (2D) se han convertido en una pieza clave en el embalaje y etiquetado de productos. Factores como la globalización, el auge del comercio electrónico o la necesidad de reforzar los sistemas anticopia y anti falsificación han impulsado su adopción. En sectores regulados como el tabaco en Europa o la industria farmacéutica, estos códigos son ya obligatorios por ley.

El avance ha sido tan significativo que, en mayo de 2020, la organización internacional GS1 lanzó el estándar GS1 Digital Link para facilitar la integración de códigos 2D en los sistemas de punto de venta y permitir una transición progresiva desde los códigos lineales tradicionales.

El uso de códigos 2D en lugar de los códigos lineales convencionales ofrece múltiples ventajas: permiten incluir más información en un único código, incluyendo datos dinámicos, y facilitan la serialización y una trazabilidad más amplia. Sin embargo, la naturaleza compleja de los códigos 2D también plantea ciertos desafíos.

El desafío detrás de los códigos 2D

Es imprescindible que los códigos 2D se impriman correctamente para garantizar que puedan ser escaneados de forma efectiva. Esto es especialmente crucial cuando se utilizan con fines normativos, como en los sectores del tabaco, los productos farmacéuticos o los dispositivos médicos, y será cada vez más importante cuando se empiece a considerar su uso en el punto de venta.

En el caso de los códigos 2D variables, esto supone un desafío específico, ya que los datos dinámicos pueden requerir la codificación de productos que ya han sido envasados o llenados. Simplemente “añadir” un dispositivo de codificación a una línea de producción existente puede no ser la solución óptima, ya que, con frecuencia, la maquinaria de producción no está diseñada teniendo en cuenta la codificación.

¿Qué es la gestión del producto?

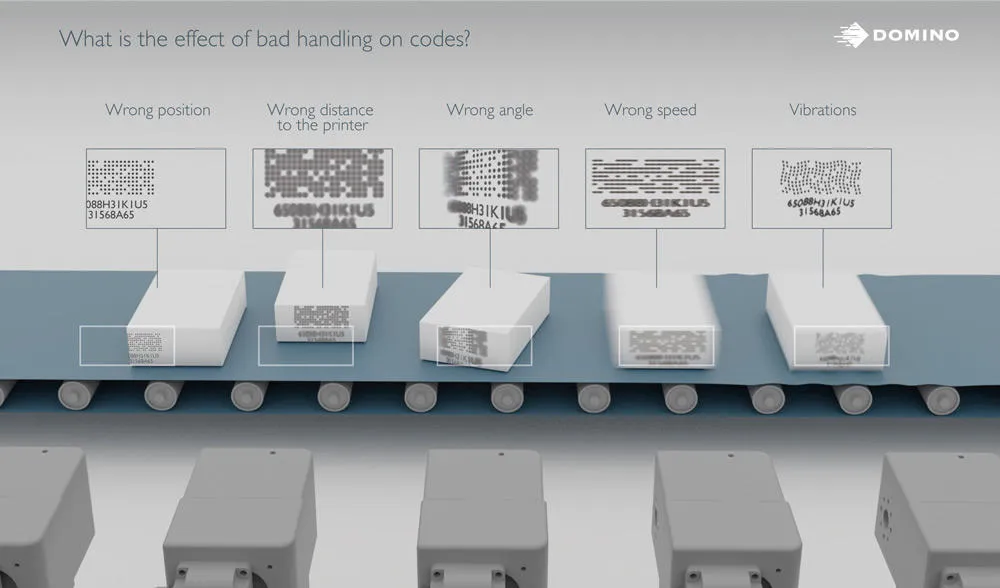

La gestión del producto, o su correcta presentación ante el equipo de codificación, es clave para garantizar códigos de alta calidad. Los fabricantes que optan por codificar en línea sin una gestión adecuada pueden sufrir variaciones en la producción que afectan la calidad final del código, como:

- La posición del producto: pequeñas desviaciones pueden provocar códigos mal ubicados, incompletos o incluso ausentes.

- La distancia al equipo de impresión: si el producto está demasiado cerca o demasiado lejos, el código puede salir borroso o ilegible.

- El ángulo del producto: incluso una ligera rotación puede distorsionar el código impreso.

- La velocidad de la línea: variaciones mínimas en la velocidad pueden alargar o comprimir el código, afectando su legibilidad.

- Vibraciones en la cinta transportadora: a altas velocidades, pequeñas vibraciones pueden generar códigos distorsionados o de baja calidad.

- Geometría del producto: ciertos formatos o envases no se adaptan fácilmente a una configuración de codificación estándar.

Un código 2D de mala calidad, causado por una gestión deficiente, suele generar altos índices de rechazo, reprocesos y stock defectuoso. Además, puede afectar a líneas que requieren agregación de productos serializados. El problema se agrava si un código ilegible pasa desapercibido y sale de fábrica, con consecuencias como sanciones económicas, pérdida de clientes, retiradas de producto y posibles acciones legales.

¿Cuál es la solución?

Una solución de gestión del producto diseñada a medida puede resolver todos estos problemas, garantizando una entrega óptima y constante del producto al equipo de codificación. La solución ideal debe tener en cuenta distintos factores, como:

-

Tipo de producto y envase: aspectos como la forma, el sustrato o el peso del producto son determinantes. Por ejemplo, los paquetes de cigarrillos son ligeros y uniformes, mientras que las latas de bebidas suponen un reto mayor.

-

Requisitos del código: el tipo de código, su ubicación y resolución también influyen. Muchos códigos legibles por máquina exigen tamaños mínimos y tecnologías de impresión de alta resolución.

-

Especificaciones de la línea de producción: si la solución se integra en una línea ya existente, debe adaptarse a sus características sin comprometer el rendimiento o la eficiencia (OEE).

Teniendo en cuenta lo anterior, una solución personalizada puede incorporar distintos tipos de tecnologías para manipular los productos terminados y presentarlos correctamente al equipo de codificación para su impresión final.

En función del producto, esta solución puede incluir brazos robóticos, cintas transportadoras especiales, vehículos y transportadores de productos. Estas tecnologías aplican diferentes métodos de manipulación en función de si el producto es frágil o robusto. Por ejemplo, pueden emplearse correas neumáticas, servoeléctricas, de tipo “superior e inferior”, como en las soluciones de Domino para tabaco y farmacia, o incluso sistemas magnéticos o de vacío.

Además de mejorar la calidad del código, estas soluciones pueden integrar procesos adicionales como tratamientos del sustrato previos o posteriores a la impresión. Combinadas con sistemas de visión, también proporcionan información clave para el control de calidad. Estas estaciones suelen incorporar dispositivos automáticos de rechazo, que incluso pueden aprovecharse para otros procesos. Un ejemplo es la función de verificación de timbres fiscales (“Tax Stamp Verification”) en la estación de codificación, que valida la correcta aplicación de dichas etiquetas y rechaza automáticamente los productos no conformes.

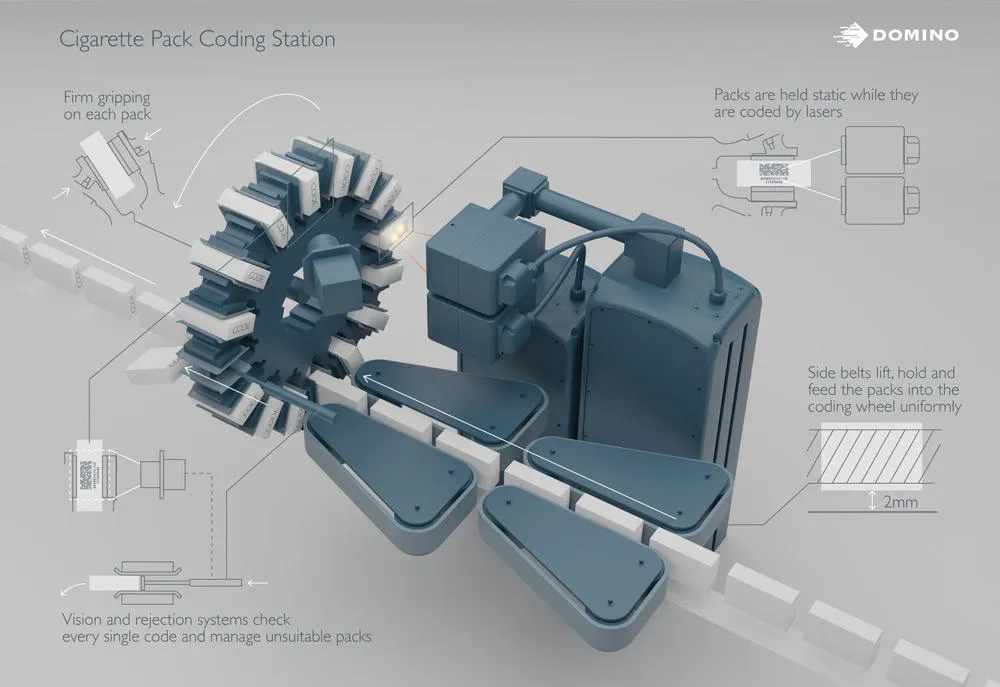

CASO PRÁCTICO: Estación de codificación de paquetes de cigarrillos

La estación de codificación de paquetes de cigarrillos (CPCS) de Domino es una solución de gestión del producto diseñada para la codificación láser estática de códigos 2D DotCode de trazabilidad en paquetes de cigarrillos duros, blandos y estándar.

El reto:

-

La normativa exige códigos de alta definición en cada paquete.

-

El código debe aplicarse siempre en la base del paquete, una zona difícil de alcanzar en muchas líneas OEM.

-

Se requiere codificación estática, pero sin sacrificar la velocidad de línea (hasta 500 paquetes por minuto).

La Estación de Codificación para Paquetes de Cigarrillos (CPCS) fue desarrollada por Domino en colaboración con varios socios estratégicos de integración, con el objetivo de ofrecer un sistema de gestión de producto que permita una codificación láser precisa y en estático de paquetes de cigarrillos, incluso a velocidades de línea de hasta 500 ppm.

Los paquetes de cigarrillos entran en la CPCS transportados por dos pares de correas laterales motorizadas. Una vez dentro, cada paquete se transfiere desde la cinta transportadora a una rueda de presentación, donde se posiciona con precisión frente al láser para su codificación. Para mantener una velocidad de producción constante de hasta 500 ppm, la estación utiliza dos láseres Domino D320i i-Tech. Cada paquete se codifica de forma simultánea con ambos dispositivos, alcanzando velocidades de hasta 73 milisegundos por unidad.

Descubre más sobre la CPCS aquí

Conclusión

Al aplicar códigos directamente sobre el envase del producto, es fundamental valorar si estos pueden codificarse correctamente en línea o si es necesario incorporar una solución de gestión del producto. Las soluciones de gestión de producto como las de Domino permiten mejorar significativamente la calidad del marcaje en la línea, ayudando a los fabricantes a optimizar la eficiencia operativa (OEE), reducir residuos, aumentar la productividad y disminuir los costes operativos globales.