Was ist eine Primärverpackung?

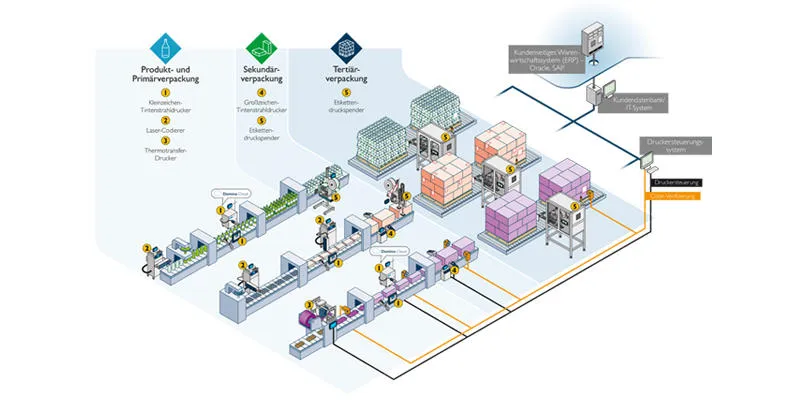

Die Primärverpackung ist die Verpackung, die Ihr Produkt tatsächlich umgibt, die letzte Trennung Ihres Produkts von der Außenwelt. Beispiele sind Chipstüten, Weinflaschen, Dosen oder die Verpackungsfolie eines Schokoriegels. In manchen Fällen wird die Primärverpackung vollständig entfernt (z. B. Sandwich-Verpackungen), in anderen bleibt sie erhalten (z. B. Weinflaschen). In der Welt der schnelllebigen Konsumgüter (FMCG) gibt es sie jedoch beinahe immer.

Was ist eine Sekundärverpackung?

Die nächste Verpackungsstufe heißt Sekundärverpackung. Das kann eine Multipack-Tüte mit einzelnen Chipstüten sein, eine Schrumpffolie, die PET-Flaschen zusammenhält, ein Karton-Tray, das mit Getränkekartons bestückt ist, oder ein Karton, der Bierdosen enthält.

Zusätzliche Verpackungsstufe: Die Tertiärverpackung

Die Tertiärverpackung ist die dritte Verpackungsstufe, die der Verbraucher, außer bei Billig-Discountern, nur selten zu sehen bekommt. Damit bezeichnet man die in Schrumpffolie verpackten Paletten, auf denen Produkte üblicherweise über Verteilerzentren vom Hersteller zum Einzelhändler geliefert werden.

Kehren wir nun zurück zu einem Beispiel, dem Wein. Der Wein selbst wird in Flaschen abgefüllt (Primärverpackung). Eine Anzahl Flaschen wird in einem Karton verpackt (Sekundärverpackung), mehrere Kartons werden ihrerseits auf eine Palette geladen und zum Transport mit Schrumpffolie umwickelt (Tertiärverpackung). Neben der äußeren Hülle an sich, egal, ob primär, sekundär oder tertiär, ist beim jeweiligen Packmittel ebenfalls eine eindeutige und nachvollziehbare Codierung von entscheidender Bedeutung.

Kennzeichnung von Packmitteln: Warum ist das wichtig?

Damit Produkte entlang der Lieferkette verfolgt werden können, muss jede Verpackungsstufe (und manchmal sogar das Produkt selbst, beispielsweise Eier) mit einem Code gekennzeichnet sein, der das Produkt identifiziert und Informationen über dessen Herkunft und Echtheit bereitstellt. Normalerweise erfolgt dies in Form eines Barcodes, kann allerdings auch mit einem moderneren, maschinenlesbaren Code wie einem 2D DataMatrix- oder einem QR-Code erfolgen.

Die Auswahl an Codierungstechnologien ist vielfältig

Es gibt keine Universaltechnologie, die sich für die Codierung jeder einzelnen Verpackungsart eignet – auch wenn bestimmte Anbieter dies behaupten.

Unterschiedliche Drucktechnologien eignen sich für unterschiedliche Produktoberflächen und Verpackungsumgebungen. Lasercodierer können beispielsweise unauslöschliche Serien- und Chargennummern, Barcodes und 2D DataMatrix-Codes in hohem Tempo erzeugen. Bei bestimmten Verpackungsmaterialien erreicht die Markierung aber keinen hohen Kontrast.

Tintenstrahldrucker dagegen sind unglaublich vielseitig. Mit ihnen können verschiedenste Produkte und Verpackungsarten dank einer breiten Palette an Tintentypen gekennzeichnet werden, und das in ebenso vielfältigen Fertigungsumgebungen. Andere Technologien wie Wax-Jet-Drucker haben den Nachteil häufiger Ausfallzeiten. Auf der anderen Seite hängt die Qualität der mit Thermal-Tintenstrahldruckern erzeugten Codes davon ab, wie Ihre Produkte am Druckkopf an der Fertigungslinie vorbeigeführt werden. So können Probleme auftreten, wenn sich die zu codierende Verpackung bewegt und instabil ist.

Wichtig ist, auch zu bedenken, dass die Codierungsanforderungen für Primärverpackungen andere sind als für Tertiärverpackungen. Während die Codierung auf Primärverpackungen generell kratzfest und unauslöschlich sein muss, stehen bei Tertiärverpackungen Einheitlichkeit und Lesbarkeit im Vordergrund. Dafür eignet sich häufig ein Etikettendruckspender, mit dem ein Klebeetikett bedruckt und auf die Außenseite eines Trays, eines Kartons oder einer Schrumpffolie, die Produkte oder eine Palette umgibt, aufgebracht wird.

So finden Sie die richtige Technologie für Ihr Unternehmen

Wenn Sie Ihre Fertigungslinie mit der geeigneten Codierungstechnologie ausstatten, steigern Sie die Fertigungseffizienz und stellen sicher, dass Ihre Codes ihren Zweck erfüllen. Damit Sie die für Ihr Unternehmen am besten geeignete Technologie finden, müssen Sie sich über Ihre Anforderungen im Klaren sein.

Nachfolgend haben wir einige Fragen zusammengestellt, die Sie im Vorfeld für sich beantworten sollten. Das gibt Ihnen einen Hinweis darauf, welche Technologie für Ihr Unternehmen geeignet ist:

- In welcher Art von Fertigungsumgebung arbeiten Sie?

- Sind regelmäßige Reinigungen mit Wasser erforderlich?

- Kommen Sirup-, Zucker- oder Ölverschmutzungen vor?

- Welches Tempo hat Ihre Fertigungslinie und welche Codierungstechnologie ist dafür geeignet?

- Benötigen Sie die Flexibilität, unterschiedliche Oberflächen bedrucken zu können, oder arbeiten Sie immer mit den gleichen Verpackungsmaterialien?

- Müssen spezifische Gesundheits- und Sicherheitsvorschriften hinsichtlich der Installation (Schutzvorrichtungen) oder Tinte (Eindringen in Lebensmittel) berücksichtigt werden?

- Benötigen Sie Software, die automatisch eindeutige Codes auf Artikelebene erzeugt?

- Müssen Sie kurzfristig flexibel sein oder wird die Fertigungslinie auf Dauer eingerichtet?

Nehmen Sie sich bereits in einer frühen Projektphase ausreichend Zeit, um die genauen Anforderungen an Ihre Codierung zu definieren. Das ist lohnenswert angesichts der optimierten Effizienz und Gesamtbedeutung für den Produktionswert, die geeignete Anlagen ermöglichen.

Wir helfen Ihnen, sich für die richtige Codierlösung zu entscheiden

Wie Sie sehen, sollten Sie bei der Auswahl einer Codiertechnologie viele Variablen berücksichtigen. Es ist nicht damit getan, eine Liste von Vor- und Nachteilen abzuwägen – der Teufel steckt vielmehr im Detail. Beachten Sie, wie gut die von Ihnen gewählte Technologie zu den einzelnen Komponenten Ihrer Fertigungslinie und Ihres Unternehmens passt. Wenn Sie die Unterstützung eines Fachmanns benötigen, wenden Sie sich an unsere Spezialisten und sprechen Sie mit ihnen über Ihre Anwendung.

Gerne finden wir gemeinsam mit Ihnen die für Sie geeignete Lösung.